欢迎访问亿煤机械钢带生产制造厂家网站!

工作时间:周一至周六 8:00-17:00

亿煤机械钢带生产制造厂家

Yimei MachinerySteel strip manufacturer

欢迎访问亿煤机械钢带生产制造厂家网站!

工作时间:周一至周六 8:00-17:00

Yimei MachinerySteel strip manufacturer

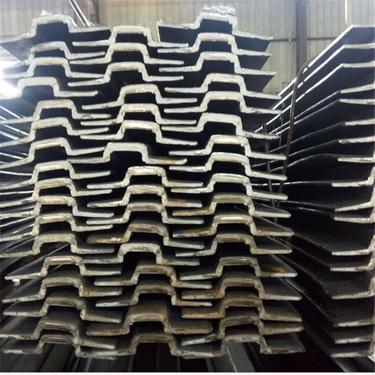

梯形钢带的工艺优化可从剪切工艺、热处理工艺、结构连接工艺、轧制工艺四个核心环节展开,结合温度控制、模型算法、结构设计等手段提升材料性能与生产效率。

一、剪切工艺优化:温度控制与设备升级

梯形钢带在铸造后需冷却加工,但冷却速度不足易导致剪切时产生毛刺、凹痕、撕裂等缺陷。优化方向包括:

1.强制冷却设备应用:在剪切前安装冷却装置,通过加速冷却降低材料温度,减少剪切应力对材料结构的破坏,提升剪切面质量。

2.温度梯度控制:结合材料热传导特性,设计梯度冷却方案,避免局部过热或过冷导致的变形不均,提升剪切精度。

二、热处理工艺优化:模型化与全流程控制

热处理是调整钢带组织结构、提升性能的关键环节,优化方向包括:

1.温度制度优化:应用模型化方法对升温、保温、降温过程进行动态调整,优化温度曲线,减少氧化烧损与晶粒粗化。

2.实时控制技术:通过传感器网络与智能控制系统,对热处理炉内温度、气氛进行实时监测与反馈调节,确保工艺参数稳定性,提升产品一致性。

3.全流程协同优化:将热处理与前道轧制、后道涂层等工序集成优化,减少中间环节热应力,降低能耗与成本。

三、结构连接工艺优化:模块化与增强设计

针对梯形钢带在支护、传动等场景的应用需求,优化连接结构可提升整体性能:

1.固定机构创新:采用螺纹连接与卡扣锁紧组合设计,如通过固定螺丝贯穿钢带两端,配合按压块与锁扣实现快速拆装,增强连接强度与抗冲击能力。

2.整体支撑机构构建:将多块梯形钢带通过固定机构串联,形成连续支撑结构,提升承载能力与稳定性,适用于井巷支护、重型机械传动等场景。

四、轧制工艺优化:变形分配与组织控制

轧制过程直接影响钢带厚度精度与力学性能,优化方向包括:

1.变形温度与速度控制:通过控制轧制温度与轧辊转速,调整材料变形抗力,避免粗大晶粒形成,提升屈服强度与韧性。

2.变形量分配优化:将总变形量合理分配至粗轧与精轧阶段,通过多道次轧制实现厚度jing准控制与组织细化。

3.冷却路径设计:结合层流冷却技术,对轧后钢带进行快速冷却,抑制氮化铝等析出物提前形成,优化织构控制,提升冷轧带钢罩式退火效果。